材料選定におけるVA/VE提案

①規格材の使用によるコストダウン

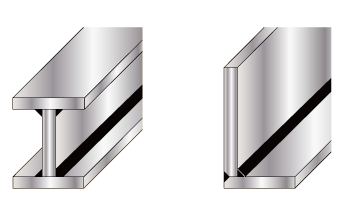

設計指示段階で右図のように板材を組み合わせてH形やL形を作るような指示になっている場合、このような形を作るためには溶接が必要になり工数が増え、コストアップの原因になってしまいます。

一般に市場性のあるH鋼やL鋼といった鋼材を使用することにより溶接等の工数を減らすことができ、コストダウンにつなげることができます。規格品と図面寸法合わない場合でも、機械加工による調整を行う方がコスト面でメリットが出ることが多いです。

設計段階でH形やL形製作の指示がある場合、形を作るためには溶接部分に開先溶接が必要になりコストが掛かってしまいます。しかし設計段階から規格の存在するH鋼やL鋼での図面指示があれば機械加工を行うだけで溶接の工数を削減でき、コストダウンにつながります。

②設計時における特殊材料を使用する大型製缶部品のコストダウン

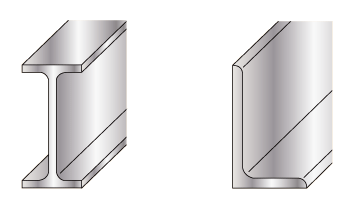

SUSのような特殊材料はSS鋼材と比較すると価格が高く、SS鋼材と同じような設計を行ってしまうとコストアップの原因となります。

価格の高い特殊材料を使用する場合は、溶接箇所が多くなっても使用量を減らしたほうがコストを削減することができます。

SUSのような特殊材料はSS系と比較すると非常に材料費が高くなります。上図のようなケースでは、下のように部材の使用量を減らし、溶接数を増やすことで全体としてコストダウンにつながります。

③大型製缶部品のロットに応じた部材選定のポイント

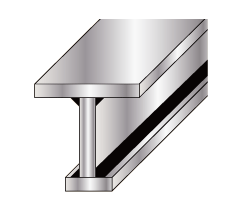

小型の鋼管を使用する場合、それぞれの材料の規格サイズを指定せず、複数の規格サイズを使用すると材料加工段階から歩留まり率が悪くなりコストアップの原因となります。

材料の規格サイズをそろえることで材料の歩留まり率が改善され、材料の調達コストも下げることができます。また同じ規格サイズの材料であれば切断の段取りが少なくてすみ、加工効率もよくなるためコストダウンにつながります。

小型の形鋼それぞれの材料の規格サイズを指定せず、複数の規格サイズを使用すると材料加工段階から歩留まり率が悪くなりコストアップの原因となるが、規格サイズをそろえることで調達コストを下げることができます。

④大型加工部品の使用部材選定によるコストダウン

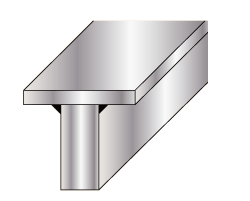

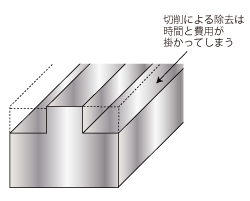

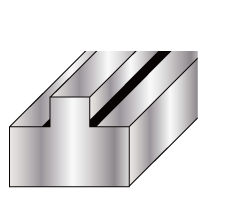

無垢材から材料を削り出す場合、加工時間と材料代がかさんでしまいます。特にステンレスなど、材料が比較的高価な場合は材料の損失コストの影響が大きくなってしまいます。

強度部材でない場合は、溶接により違うサイズの部品を組み合わせることで切削量を選らすことができるので、コストダウンにつながります。

無垢材から1から材料を切り出すには時間と材料代がかかってしまいます。高い強度を要求されない部分であれば、上図のように溶接により部材を組み合わせることで加工工数を減らし、コストダウンにつなげることができます。

製缶品のVA/VE コストダウンでお困りごとはございませんか?

大型製缶品の製造コストを抑えたい」

「不良の発生し難い部品設計をしたい」

製缶・機械加工に関するコストダウン技術を

専門の担当者が無料でアドバイスいたします。

お気軽にご相談下さい。